Solution

-

Concassage et traitement du basalte : Guide complet pour une production efficace

Le basalte, une roche volcanique très dure et riche en silice, est largement utilisé dans les projets de construction, de routes et de chemins de fer en raison de sa durabilité et de sa résistance à l'usure. La transformation du basalte en granulats nécessite un équipement spécialisé et des fl[ .. ]Read More -

Concassage et traitement du granit : techniques et équipements clés pour les applications modernes

Le granit, une roche ignée durable et polyvalente, est largement utilisé dans la construction, l'architecture et l'aménagement paysager. Son concassage et son traitement nécessitent des techniques et des machines de pointe pour garantir une production de haute qualité. Cet article explore les [ .. ]Read More -

Optimisation du concassage et du traitement du calcaire : Guide complet

Le calcaire, matériau fondamental dans la construction et les applications industrielles, nécessite un concassage et un traitement efficaces pour répondre aux normes de qualité. Ce guide explore les meilleures pratiques pour maximiser la productivité tout en présentant des solutions innovantes[ .. ]Read More -

Optimisation du concassage et du traitement des galets : un guide complet avec des solutions avancées

Le concassage et le traitement des galets constituent une opération essentielle dans les secteurs de l'exploitation minière, de la construction et des granulats. Ce guide explore les méthodologies efficaces, le choix des équipements et les technologies innovantes pour rationaliser les flux de [ .. ]Read More -

Concassage et traitement de la gangue : une solution durable avec LIMING Heavy Industry

La gangue de charbon, sous-produit de l'extraction et du lavage du charbon, pose d'importants défis environnementaux en raison de son accumulation et de son faible taux d'utilisation. Cependant, les technologies modernes de concassage et de traitement ont transformé la gangue de charbon, i[ .. ]Read More -

Solutions de concassage et de traitement de dolomite à haute efficacité

La dolomite, un carbonate de calcium et de magnésium polyvalent, est largement utilisée dans les secteurs de la construction, de la céramique, du verre et de la protection de l'environnement. Pour répondre à la demande mondiale en poudre de dolomite de haute qualité, Liming Heavy Industry [ .. ]Read More -

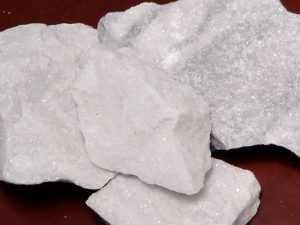

Concassage et traitement du talc : techniques, équipements et applications

Le talc, un minéral métamorphique tendre, est largement utilisé dans des secteurs allant des cosmétiques à la construction. Sa valeur réside dans ses propriétés telles que sa douceur, sa pureté et sa stabilité thermique, qui nécessitent un broyage et un traitement précis pour être exploité[ .. ]Read More -

Concassage et traitement de la calcite : Guide complet

La calcite (carbonate de calcium) est une matière première essentielle pour des secteurs allant de la construction à l'industrie pharmaceutique. Son traitement implique un concassage et un broyage précis pour obtenir des granulométries spécifiques, garantissant des performances optimales p[ .. ]Read More -

Optimisation du concassage et du traitement du béton

Le concassage et le traitement du béton sont devenus essentiels dans la construction durable, permettant à la fois la gestion des déchets et l'efficacité des ressources. Grâce aux technologies avancées de leaders du secteur comme Liming Heavy Industry, le secteur atteint désormais une prod[ .. ]Read More